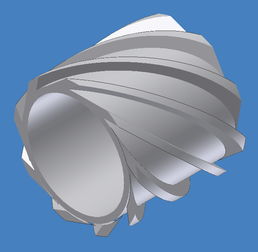

Mastercam四轴编程实战 风轮高效加工技术详解

针对您提出的关于在Mastercam中为四轴机床编程加工风轮的问题,这确实是多轴加工中的经典应用场景。风轮这类具有复杂曲面的回转体零件,非常适合使用四轴联动进行高效、高精度的加工。以下将为您梳理在Mastercam中实现此目标的核心流程与关键技术点,供技术交流与参考。

一、前期准备与模型处理

- 模型导入与确认:确保从CAD软件导入或自行构建的风轮3D模型完整、准确。检查叶片曲面、轮毂等关键部位,确保其为实体或封闭曲面,这是生成可靠刀路的基础。

- 设定加工坐标系:这是四轴编程的关键。通常将工件的旋转中心轴线设置为第四轴(A轴)的中心线。在Mastercam中,需要正确设置“机床定义”和“控制定义”,将旋转轴指定为A轴(绕X轴旋转),并将工件坐标系原点设定在旋转轴心与某一端面的交点上。

二、加工策略与刀路选择

Mastercam提供了丰富的多轴加工策略,针对风轮叶片曲面加工,推荐以下核心策略:

- 多轴粗加工:

- 对于毛坯余量较大时,可使用“多轴体积铣”或“多轴标准粗切”进行开粗。通过设定合适的刀具(如圆鼻刀或球刀)、切削参数和“旋转轴控制”,让刀具在切削过程中,工件能进行分度或联动旋转,高效去除大部分材料。

- 叶片曲面精加工(核心步骤):

- 多轴曲面精加工:这是最常用的策略。选择“多轴刀具路径” -> “曲面精加工”。

- 驱动几何选择:依次选择风轮的单个或多个叶片曲面作为加工面。

- 刀轴控制:这是实现四轴联动的精髓所在。在“刀轴控制”参数中,选择“相对于驱动曲面”或“直线”等模式。对于绕中心旋转的圆柱类工件,“远离直线”或“朝向直线”模式非常有效。您需要指定一条与机床第四轴旋转中心重合的直线(通常是Z轴),软件会自动计算刀轴方向,使刀具侧刃始终与叶片曲面保持理想接触,同时工件绕A轴旋转配合。

- 避免碰撞:务必在“碰撞控制”中设置好“刀柄”和“夹头”的几何参数,并勾选“防撞”选项。软件会自动调整刀轴角度以避免干涉。

- 轮毂等部位加工:对于风轮中心孔、端面等特征,可以使用传统的2.5轴或3轴铣削策略,并在“旋转轴”设置中指定“替换轴”加工(例如,将Y轴运动替换为A轴旋转),实现车铣复合效果。

三、后处理与程序生成

- 匹配后处理器:编程完成后,必须使用支持四轴联动的专用后处理器来生成NC代码。确保后处理器已正确配置您公司机床的旋转轴地址(如A)、旋转方向、行程限制等参数。

- 程序校验与模拟:强烈建议在Mastercam自带的“机床模拟”功能中进行完整仿真。选择对应的四轴机床模型,可以直观地查看刀具、工件、夹具体之间的运动关系,验证是否存在过切、碰撞或超程风险,这是确保车间生产安全的关键一步。

四、实践建议与技巧

- 分步进行:初次编程时,可先对一个叶片进行完整的刀路创建、模拟和后处理测试,成功后再通过“转换”功能中的“旋转”操作,复制刀路到其他叶片,并注意旋转中心与轴心对齐。

- 参数优化:精加工时,通过调整“链接”、“公差”和“进给率”参数,可以在保证表面质量的同时提升效率。

- 团队协作:编程人员应与机床操作员密切沟通,确认装夹方式(如使用三爪卡盘或专用夹具)、对刀点以及程序原点(G54等)的设置,确保理论与实际完全吻合。

在Mastercam中实现风轮的四轴自动编程,核心在于正确理解工件几何与机床运动的关系,并熟练运用“刀轴控制”来引导软件生成协调的旋转与直线插补指令。通过细致的模型处理、合理的策略选择、严格的碰撞检查与模拟,完全可以高效、可靠地完成此类产品的程序开发。希望以上思路能为贵公司的新产品开发提供切实帮助。在实际操作中遇到具体参数设置问题,可以进一步交流探讨。

如若转载,请注明出处:http://www.xusxbn.com/product/52.html

更新时间:2026-02-27 03:28:32